Designed by CP Digital

La fabricación en serie del Audi e-tron GT, el vehículo eléctrico más potente de la marca de los cuatro aros, ha arrancado en Neckarsulm una ciudad en el norte de Baden-Württemberg, Alemania, cerca de Stuttgart; compartiendo cadena de montaje con el opuesto R8.

Así, el vehículo que en palabras de Lucas di Grassi (piloto profesional de carreras que en los últimos seis años ha subido al podio con Audi en 32 ocasiones), cuenta con un rendimiento en la frenada excepcional, potente, controlable y preciso quedando más que sorprendido con su aceleración; ¡está un paso más cerca de llegar a los mortales!

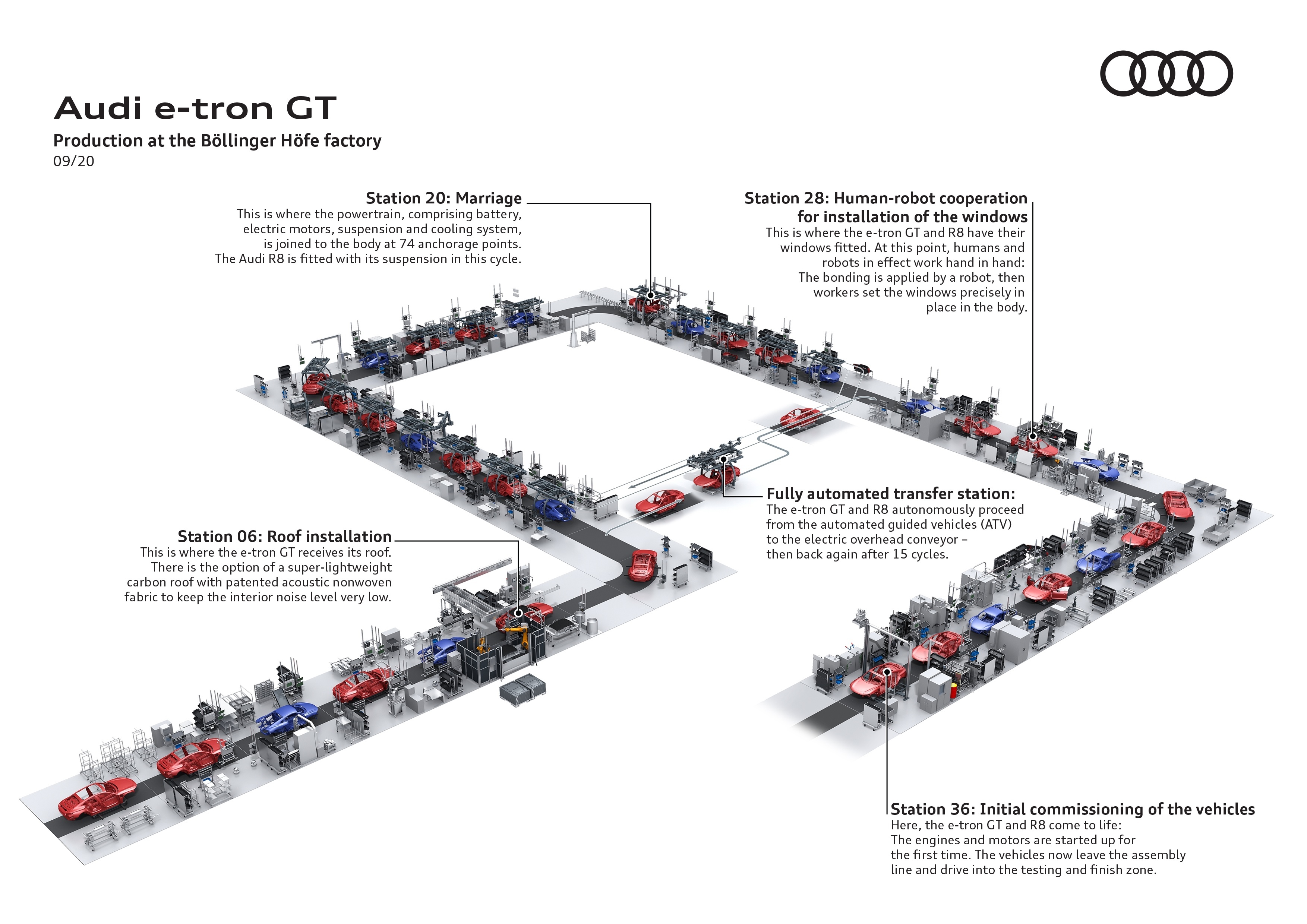

El proceso de producción en las instalaciones de Böllinger Höfe es tan exclusivo como el propio coche. Ningún vehículo de Audi se ha preparado de una forma tan rápida para su producción. “Como máximo exponente de la gama de eléctricos y deportivos de la marca, el Audi e-tron GT también encaja a la perfección en Neckarsulm, especialmente en la factoría de Böllinger Höfe”, declara el Director de la fábrica, Helmut Stettner.

El hecho de que se haya podido iniciar un tiempo la producción, a pesar de la pandemia del coronavirus, es el resultado de la unión de competencias y de un excelente trabajo en equipo. La factoría de Neckarsulm ya ha cobrado protagonismo para los híbridos enchufables, alcanzando el mayor porcentaje de modelos electrificados en Audi, con las versiones PHEV y MHEV de los A6, A7 y A8. “Con el Audi e-tron GT iniciamos la fabricación del primer coche totalmente eléctrico de la marca que se construye en Alemania, por lo que damos otro gran paso hacia el futuro”, agrega Stettner.

No solo el sistema de propulsión del Gran Turismo es sostenible: todo el proceso de fabricación en Böllinger Höfe se lleva a cabo con un balance neutro de emisiones de carbono. A principios de 2020, la factoría de Neckarsulm en su totalidad comenzó a utilizar exclusivamente energía eléctrica ecológica. En Böllinger Höfe, el calor necesario procede de una planta combinada de calor y energía que se alimenta de biogás. Para compensar las emisiones que actualmente no pueden evitarse utilizando fuentes de energía renovables, Audi recurre a créditos de carbono de proyectos de proyección climática.

“Siguiendo los pasos de las factorías de Bruselas y Győr, Böllinger Höfe se convierte así en el primer centro de producción de Audi en Alemania en el que la fabricación es neutra en cuanto a carbono neto. Se trata de un hito importante para Neckarsulm y supone un paso más en nuestro camino hacia la producción neutra en carbono en todas nuestras fábricas para el año 2025 ”, explica Peter Kössler, Director de Producción y Logística de Audi, resumiendo el objetivo principal del programa Misión: Zero de la compañía.

TE RECOMENDAMOS: AUDI E-TRON GT ¿UN VEHÍCULO CON LA MISMA TECNOLOGÍA QUE UN FÓRMULA E?

El programa medioambiental Mission Zero, comprende una serie de medidas en los procesos logísticos y de fabricación para reducir la huella ecológica de forma sostenible y efectiva. Los puntos principales incluyen la descarbonización, la eficiencia de los recursos, la biodiversidad y las soluciones innovadoras para el uso del agua.

En el camino hacia la producción neutral en carbono, Audi ha adoptado un enfoque consistente considerando toda la cadena de valor. La logística es, por tanto, tan importante como la propia fabricación de vehículos.

Todo el tráfico ferroviario en el emplazamiento de Neckarsulm ofrece un balance climático neutro. Para las maniobras en los terrenos de la planta se utilizan locomotoras eléctricas o de GNC (Gas Natural Comprimido). Por iniciativa de los expertos de Audi, la empresa principal encargada del transporte por carretera también utiliza camiones propulsados por biometano. Y para el traslado de piezas en recorridos de larga distancia ya se utilizan dos camiones propulsados con GNL (Gas Natural Licuado), a los que se añadirá un tercero a finales de año. Cada uno de ellos reduce las emisiones de CO2 en hasta un 20%,

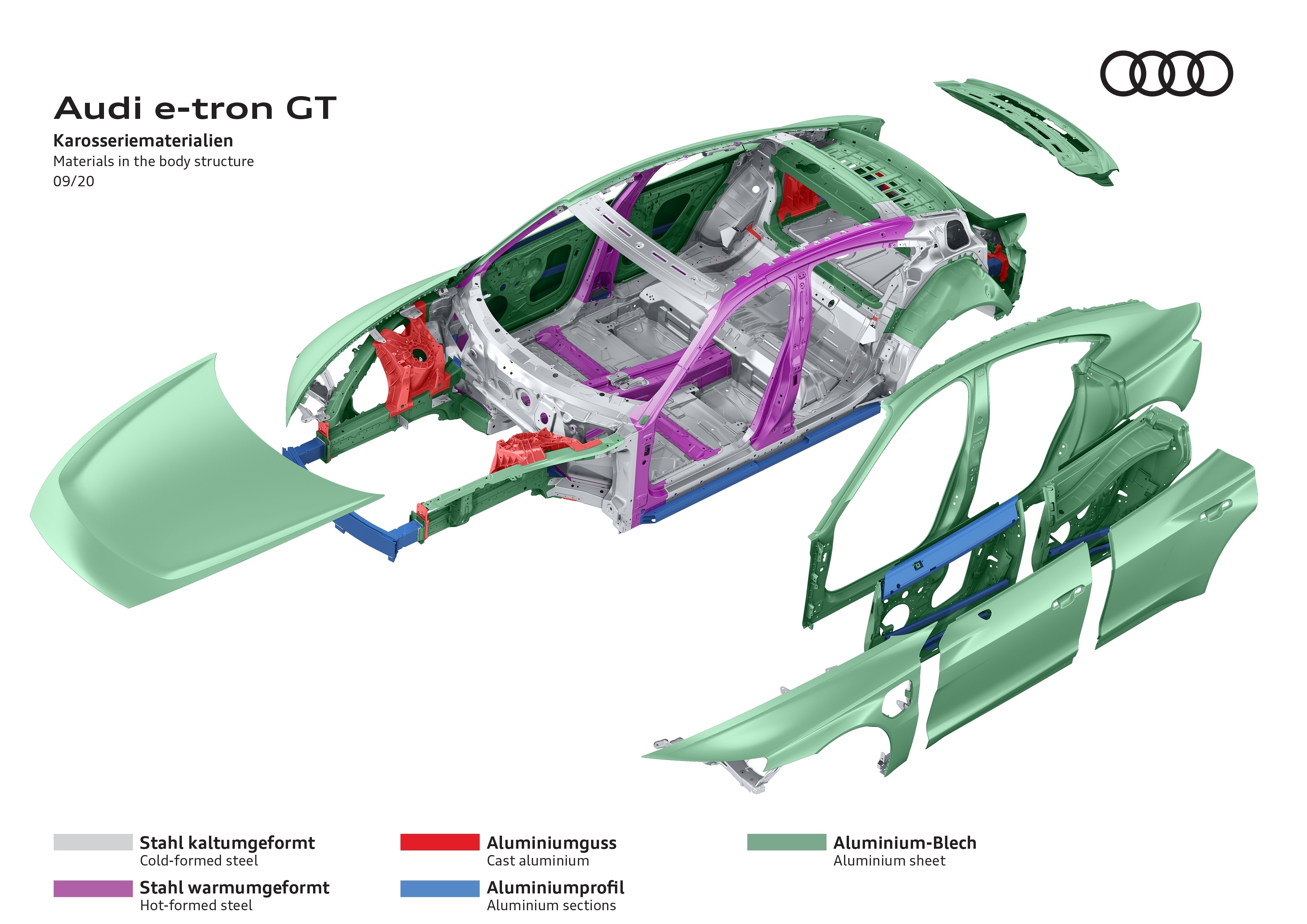

En Böllinger Höfe también se conservan importantes recursos y se reciclan materias primas. El mejor ejemplo es el “Ciclo Cerrado para el Aluminio”, una cadena específica para el reciclaje de recortes de chapa de aluminio de origen del taller de prensas de la fábrica de Neckarsulm, que se utilizan en la fabricación del marco lateral de la carrocería del Audi e-tron GT. Con una profundidad de embutido de 35 centímetros entre el punto más alto y el más bajo, permite unos pronunciados hombros por encima de los pasos de rueda, lo que da forma a los distintivos blisters del Audi e-tron GT. Para ello se aprovechan todas las posibilidades técnicas en el exigente procesamiento del aluminio. Gracias a este circuito cerrado, la factoría ahorra anualmente varios miles de toneladas métricas de emisiones de CO2.

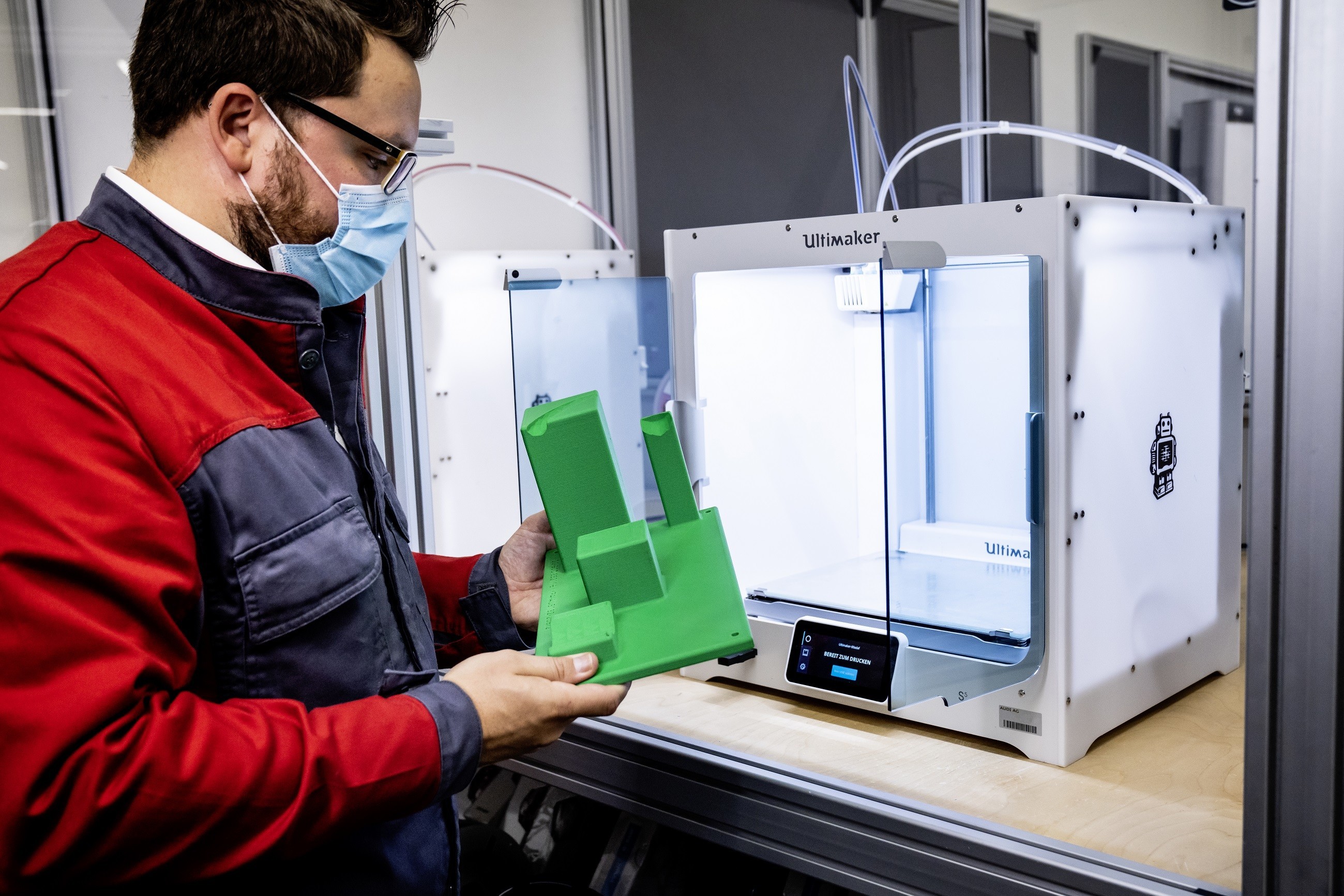

Los ciclos cerrados no son el único enfoque para conservar las materias primas. El Audi e-tron GT es el primer Audi cuya producción se ha planificado sin utilizar ningún prototipo físico. Todas las secuencias de ensamblaje que ahora se aplican con éxito se ensayaron virtualmente utilizando aplicaciones de realidad virtual y software desarrollado en la propia empresa.

Algunos de los contenedores especiales para el transporte de piezas sensibles también se planificaron sin prototipos, utilizando el nuevo método virtual. Esto no solo ahorra metal, sino también embalaje para proteger las piezas. La clave aquí es evitar los residuos y papel. El taller de carrocería y la línea de montaje ya funcionan en gran parte si necesidad de utilizar papel, que también se ahorra gracias a nuevos proyectos.

TE PUEDE INTERESAR: LUCAS DI GRASSI Y RENÉ RAST LOS NUEVOS PILOTOS DE AUDI PARA 2021

El área de Logística está ensayando actualmente con las etiquetas digitales, que remplazarán a las etiquetas de papel en los estantes contenedores de piezas. Además de ser una solución extremadamente eficiente desde un punto de vista energético, estas etiquetas digitales también pueden ser reprogramadas fácilmente en caso de cambios, lo que supone una ventaja adicional respecto a las etiquetas desechables convencionales. Un equipo de Audi también está trabajando con los proveedores para implementar soluciones adicionales que lograr reducir sistemáticamente el empaquetado y, por lo tanto, los residuos.

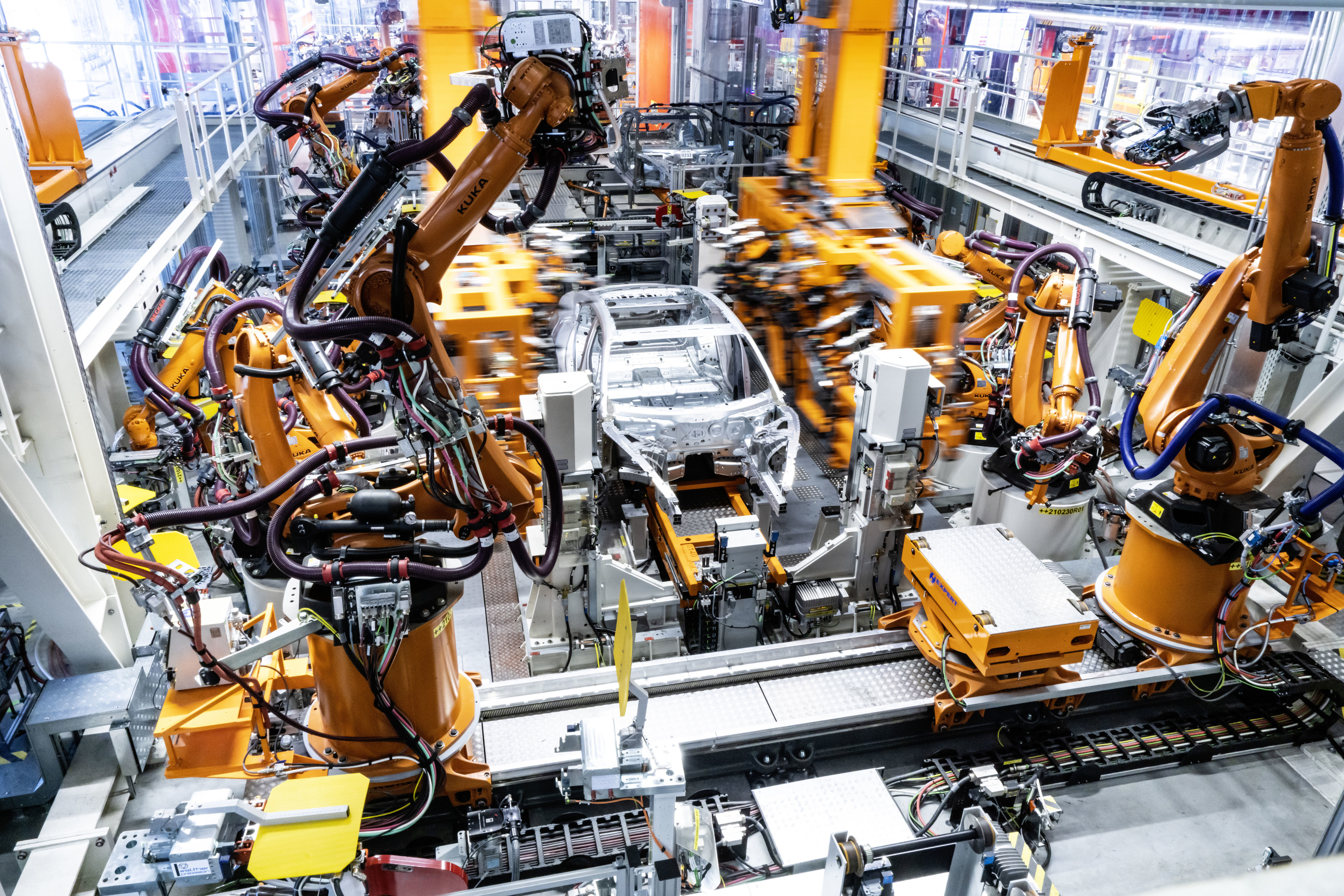

Máxima calidad, alto rendimiento y pasión por el detalle han sido siempre características distintivas de Böllinger Höfe. La factoría, donde se ensambla a mano el Audi R8 desde 2014, forma parte de las instalaciones de Neckarsulm y en 2019 fue ampliada y dotada de los equipos necesarios para integrar la producción del Audi e-tron GT. Por lo tanto, los dos modelos de serie más potentes y rápidos de Audi se fabrican aquí. “La producción de dos coches tan diferentes técnicamente en una línea de montaje conjunta es algo único dentro del Grupo”, explica el Director de Producción, Wolfgang Schanz. “La integración del coupé de cuatro puertas de propulsión eléctrica ha convertido nuestra factoría dedicada a la fabricación de pequeñas series en una fábrica de alta tecnología y gran flexibilidad que, sin embargo, conservación de su carácter artesanal”.

A forma de resumen Audi el E-Tron GT cuenta con dos circuitos de refrigeración para los componentes técnicos que operan a diferentes niveles de temperatura. El más frío controla la temperatura de la batería de alto voltaje, mientras que el más caliente se emplea para los motores eléctricos y la electrónica de potencia. Además, dispone de un circuito de frío y otro de calefacción para el interior.

En lo que respecta a la tecnología del Audi el E-Tron GT , la amortiguación neumática de tres cámaras representa lo último en su campo.

Cabe destacar que el Audi E-Tron GT ofrece discos de acero de serie. Los discos con recubrimiento de carburo de tungsteno, que mejoran las prestaciones, también se ofrecen como opción; además de ello los clientes clientes de la marca podrán contar con prácticamente todas las últimas tecnologías disponibles hoy en día. Esto incluye la dirección a las cuatro ruedas.

¿BUSCANDO UN AUDI SEMINUEVO? VISITA NUESTRO INVENTARIO

Fuente / Fotografía: Audi